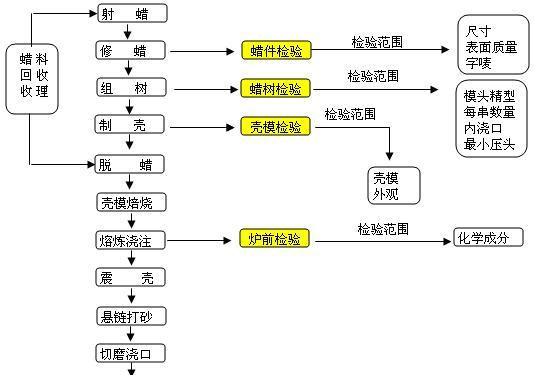

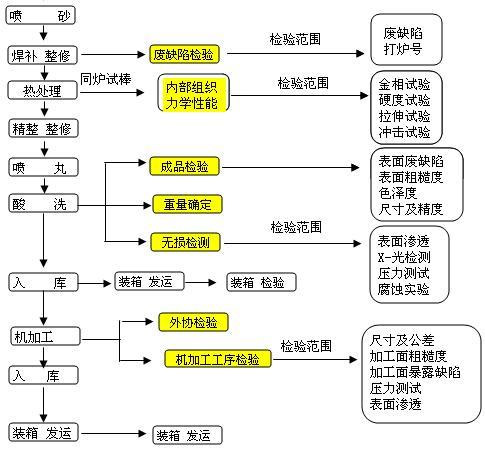

精铸生产过程与控制

目的:

规定生产制程中设定的工序检验点和各检验点可以实施和实验范围,使产品在制程转序和出厂前完成规定的检验和实验,以确保产品的质量满足客户的要求。

精铸生产分为四大工序:射蜡.制壳.炉前.铸件

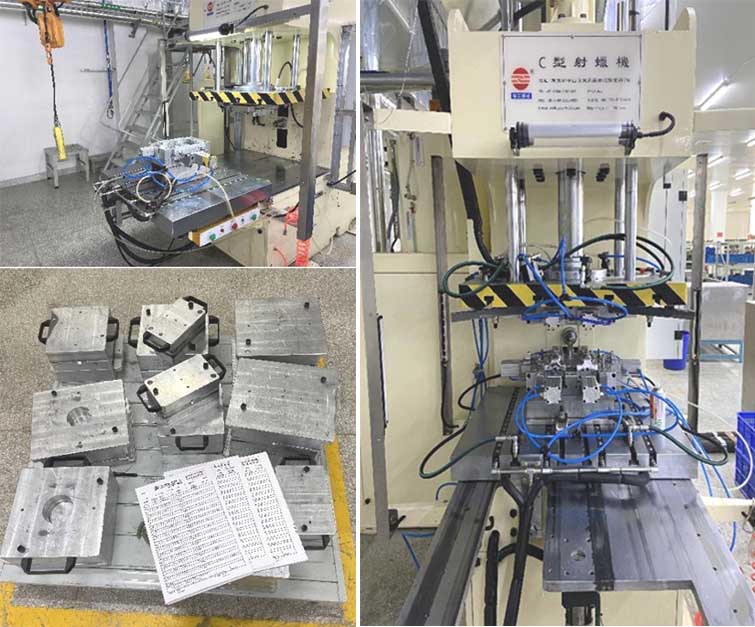

射蜡:

我们公司使用的蜡为一种为日本石蜡株式会社精铸专用K-512,蜡件的制作根据不同大小和结构来调整射蜡的温度、压力、和保压时间等射蜡工艺参数;射蜡常用的工艺参数:射蜡压力:15-25Kg/c㎡,冷却水温度为:20-24℃射蜡车间的环境温度为:23±2℃对有后大的蜡件,为减少体收缩造成表面凹陷,通常采用冷蜡块填入。

修蜡:

射出的蜡件摆放3小时左右就可修蜡,蜡件要修掉飞过、锐角、锐边及注蜡口等,对于小范围的残缺应用修补蜡修复,发现变形、填充不足、气泡过多等均检出作报废处理.吹干净蜡件表面的蜡碎,要注意蜡件上的字型、Mark清晰.

射蜡的环境温度为23±2℃.

组树:

按照组树工艺图的要求将蜡件熔接到浇道(模头)称为组树.

组树工艺的设计应根据不同大小.不同结构的蜡件选取适当的组树方案;检验内容和标准以组树工艺图为标准,主要为:

1.模头的类型;

2.每串的数量;

3.内浇口型号及数量;

4.最小压头.

组树应注意事项:各蜡树不允许有焊接缝隙.

清洗:

组好树的蜡树必须要洗净蜡表面的油污、离型剂等杂物;清洗液采用清洗剂,清洗工艺为:将蜡树浸入清洗剂中,上下往复两到四次,提起浸入清水中漂洗,自检清洗效果,达到效果后挂车凉干.蜡表面的干净度直接影响到壳模面层浆的涂挂性能(以及铸件的表面质量).

一般清洗好的蜡树的蜡树应:

a.表面无蜡脂光泽;

b.表面无过度浸蚀产生的粗糙及溶融状态的现象;

制壳:

材料:锆粉、锆砂、莫来砂、硅溶胶及一些辅助材料.

1.制壳过程是:浸涂料 淋(敷)砂 干燥;多次重复最终获得具有一定厚度的多层型壳.

2.影响型壳干燥的因素:环境温度、环境湿度、通风条件、型壳材料、产品的形状厚度等.

3.环境温度一般控制在22~26℃;环境温度高,可加快水分的挥发,缩短壳模的干燥时间;但过高的温度会影响蜡件的热膨胀和热稳定性,从而影响铸件的尺寸精度以致变形.

4.环境温度对干燥度的影响很大,湿度越大干燥时间越长,制壳车间的相对湿度控制在40%~60%最为理想;面层相对湿度可控制在50%~70%.

5.风速对干燥速度的影响也很明显,风速大,干燥时间就短,但风速不能过大,过大会吹掉模组上的砂粒.

6.制壳应注意以厚度均匀、粘实、充分干燥、具有一定强度的壳模为目的.

脱蜡:

我们公司用的是高压蒸汽脱蜡法,脱蜡蒸汽釜中的温度约为150-175℃,釜中蒸汽压力为7-8kg/c㎡,脱蜡的时间为8-15分钟;各参数的设定以壳模的结构大小等具体情况而定。

蜡回收的工艺:

蜡液从搅拌桶经过过滤网过滤后输入静止桶,静置温度为70-100℃,静置时间大于8小时后才能开始排污,排污后的蜡液再经过真空蜡回收设备,主要脱水及除杂,回收后的蜡输送至射蜡机使用。

壳模的焙烧:

因精铸壳模需采用高温浇注,一般浇注温度都在1530℃以上,因此需要壳模具有较好的高温强度,因而壳模需要焙烧来提高高温强度;焙烧的温度常为950~1050℃,为了使壳模烧透,达到温度后至少需保温30min.

壳模焙烧后对铸件的质量的几个有利方面:

a.烧掉掺在壳模中的可燃物,提高透气性.

b.烧掉未脱尽的残余蜡水分气体,防止浇注时发气氧铸件表面.

c.高温壳模配合出炉钢水可延长铸件在壳模中的凝固时间.

浇注:

浇入的钢水应根据铸件的材质要求进行成份配比(配入料有:本料、回炉料、合金辅料及造渣剂),经配合的钢水经过严格的熔炼工艺,在浇注前需打样在分光仪上作成份分析,如与材质成份不合,需加入相应的合金辅料调整至合格.

影响铸件质量的浇注因素:

a.浇注的温度;

b.浇注速度;

c.壳模温度.

振壳:

浇注后经过冷却后既可除壳,是用重力振壳机上的震锤敲击帽口,从而使壳模快速剥离钢树,震锤由压缩空气驱动.

切割:

1.切割的方法采用砂轮片切割和电弧切割;

a.砂轮片切割部位平整,浇口残余量少;

b.电弧切割耗费电焊条,成本高,且切口凹凸不平,在砂轮片不能切割的情况下才选用。在可能的情况下,浇口残留应尽可能少,有利于节省磨料及磨浇口的时间。

2.切割下来的模头需按不同材质区分堆放并标示清楚后入钢料仓,以备作回炉料使用。

磨浇口:

铸件切割后残留的浇口需磨平,还要磨去铸件上的飞边、多肉部分;以免影响铸件的美观和使用.浇口的残留标准:一般浇口在加工面上,可残留≤0.5mm;浇口在非加工面上要求与铸件原始面磨齐.

我们公司使用砂布带磨浇口,粗磨时用40#粗砂带(加工面),非加工面精磨时在粗磨残留0.2mm左右用180#细砂带

清砂:

1.强力喷砂:使用80#的金钢砂(碳化钨:WC),清除铸件表面及内型腔的残余壳模、氧化皮和砂芯.

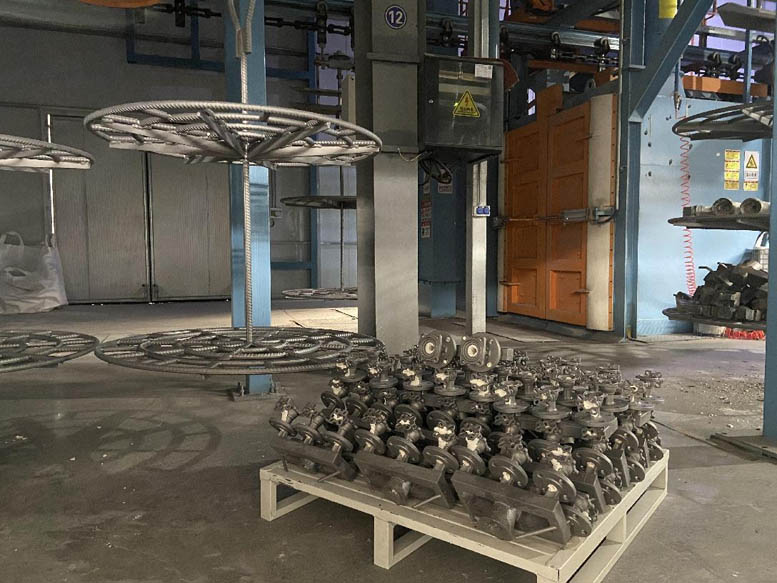

2.悬链打砂:使用S170#,粒径为0.4~1mm的钢珠,打击铸件表面以去除氧化皮和壳模,钢珠打击的时间需要严格控制,以免影响铸件的表面质量。

焊补整修:

1.铸件的焊补:对于铸件产生的气孔、砂眼、夹渣等可以焊补的小缺陷,均作焊补整修处理.焊条的材质应与铸件相同或相近.焊补前应先将缺陷部位的氧化皮或杂物完全清除,使其露出金属光泽.焊补后需打磨平整,并与原始面保持平齐.

2.整型矫正:由于蜡件、壳模的变形、打砂和切除浇注系统时的外力作用等因素引起铸件变形而造成几何形状和尺寸不合格,这就要采用整型矫正的方法修整;是依靠外力的作用,使变形的铸件产生一定程度的反变形,从而使铸件恢复到合格的几何形状和尺寸.

热处理:

铸态合金的晶粒一般比较粗大,而且内部存在着较大的应力,尤其是结构复杂或经过整型矫正的铸件,其应力就更大;因此,铸件需要经过热处理,使其钢组织均匀化,细化,清除内应力,提高机械性能和耐腐蚀性.

1.奥氏体不锈钢的热处理

奥氏体不锈钢(1.4408,CF8M)常用的热处理方式是固溶化处理;其目的是得到单相组织,使钢的组织均匀化,使炭化物溶入奥氏体中,提高其机械性能和耐腐蚀性;

2.碳钢件的热处理

碳钢件(1.0619,WCB)的热处理方法采用正火处理.目的使其组织细化,增加强度与韧性,减少内应力,改善切削性能.

打砂:

热处理后铸件表面有一层氧化皮,需用打砂的方式除去(强力喷砂和悬链打砂).

酸洗:

为呈现不锈钢的铮亮耀目,不锈钢铸件采用酸洗来清除表层的氧化垢,并形成钝化保护膜,用水冲净后凉干.

检验入库:

完成合部作业流程后的铸件,应作入库前检验,合格品办理入库手续;由仓库对其分类摆放,并按规定表明数量、名称、规格、材质等事项.接到出货安排后按客户的包装要求包装出货.

|